آیا شما از خود پرسیده اید که تجهیزات شما به بهترین شکل ممکن کار می کنند یا خیر؟ آیا شما تعجب می کنید اگر با بهینه سازی نگهداری خود، راهی برای بهبود بهره وری و کاهش هزینه های نگهداری و تعمیرات پیدا کنید؟ پس ممکن است شما بخواهید نگهداری و تعمیرات بر مبنای قابلیت اطمینان Reliability Centered Maintenance ( RCM ) را بررسی نمایید.

1- نگهداری و تعمیرات بر مبنای قابلیت اطمینان چیست ؟

در مورد تعریف نگهداری و تعمیرات بر مبنای قابلیت اطمینان (RCM)، تعاریف متعددی وجود دارد. ولی به بیان ساده، RCM یک فرایند ساختار یافته است که مشکلاتی را شناسایی می کند که با حل آنها، بهره وری از تجهیزات و دارایی های شما افزایش می یابد، در حالی که هزینه های نگهداری و تعمیرات نیز کاهش خواهد یافت. نگهداری و تعمیرات بر مبنای قابلیت اطمینان، لزوما یک روش نت نیست، بلکه معیارهای ارزیابی برای تعیین روش های نگهداری برای هر جزء از ماشین آلات می باشد.

RCM، زمانی که به درستی انجام شود، می تواند به طرز عظیمی روی خطوط اصلی شرکت شما تاثیر بگذارد.

2- نحوه انجام تجزیه و تحلیل RCM

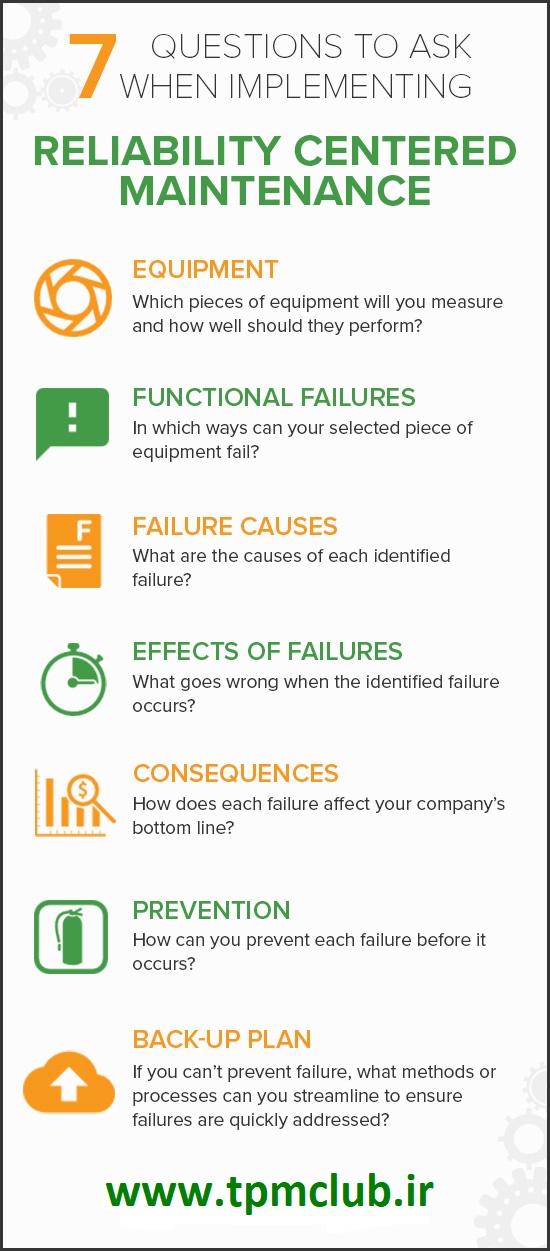

اگر می خواهید تجزیه و تحلیل نگهداری و تعمیرات بر مبنای قابلیت اطمینان را انجام دهید ، یک سری سوالات استاندارد برای کمک به شما وجود دارد. این سوالات توسط SAE (انجمن مهندسان خودرو) ، سازمان تنظیم مقررات مربوط به RCM و سایر استانداردهای مهندسی ، ارائه شده است. سوالات زیر به عنوان بخشی از استاندارد SAE’s JA1011 ذکر شده است.

ما این سوالات را با استفاده از یک مثال واقعی برای لیفتراک در این راهنما ساده کرده ایم :

سوال 1: عملکردها و استانداردهای مورد نظر مربوط به عملکرد دارایی در زمینه عملیاتی فعلی آن چیست؟

الف) قبل از اینکه به این سوال پاسخ دهیم ، باید انتخاب کنیم که کدام تجهیزات را با RCM تجزیه و تحلیل می کنید.

هنگام تصمیم گیری برای شروع کار ، باید در نظر داشته باشید که کدام یک از تجهیزات از ارزش بیشتری برخوردار است و بیشترین آسیب/هزینه را برای سازمان شما در هنگام خرابی ایجاد می کند.

این سوال به شما این امکان را می دهد تا بیشترین راندامن را از زحمات خود را بگیرید.

ب) ما باید قسمت "توابع و استانداردهای مورد نظر مربوط به عملکرد" را کشف کنیم.

به زبان ساده ، تجهیزات انتخاب شده چه کاری انجام می دهند و عملکرد مطلوب چیست؟ برای درک بالاترین سطح بهره وری از تجهیزات ، برای اطلاعات بهره وری به اپراتورهای تولید خود مراجعه کنید.

ج) ما باید قسمت "در زمینه عملیات فعلی آن (توابع)" را کشف کنیم.

برای درک بخشی از علل خرابی موجود در زمینه تجهیزات ، باید به اطلاعات مربوط به عملیات نگهداری در نرم افزار CMMS خود مراجعه کنید. اگر CMMS ندارید ، ممکن است بتوانید این داده ها را در سوابق اسناد نت خود پیدا کنید. اگر نمی توانید این موارد را در هر دو مکان پیدا کنید ، ممکن است روش دیگری از انواع مدیریت نت بتواند به شما کمک کند.

پاسخ شما ممکن است چیزی شبیه به مثال زیر باشد :

دستگاه لیفتراک شماره 3 در زمان بالاترین پیک کاری خود، می تواند 18 پالت در ساعت را جابجا کند. در حال حاضر ، میانگین زمان بین تعمیر (MTBR) 800 ساعت با متوسط توقف 6 ساعته است. اگر این لیفتراک 40 ساعت در هفته کار کند ، هر 20 هفته (40/800) دچار نقص بحرانی می شویم و توانایی جابجایی 108 پالت (18 پالت * 6 ساعت) را از دست می دهیم. بر اساس داده های CMMS یا سایر اطلاعات مدیریت نگهداری و تعمیرات شما ، یک لیفتراک باید 1200 ساعت MTBR داشته باشد. اگر بتوانیم MTBR خود را 50٪ به MTBR متوسط افزایش دهیم ، توانایی جابجایی 54 پالت دیگر را در هر 20 هفته خواهیم داشت.

این مثال به شما نگاه خوبی می دهد که در کجا می توانید بهتر شوید.

سوال 2 : از چه طریق می تواند در انجام وظایف خود (خرابی عملکردی) کوتاهی کند؟

اکنون که دانستیم کجا هستیم و می خواهیم نتیجه مطلوبی را که امیدواریم بدست آوریم، باید منبع خرابی ها (شکست ها) را شناسایی کنیم.

با این حساب ، به سوابق خود نگاه کنید یا به خرابی های اخیر و آنچه ممکن است باعث آنها شده باشد فکر کنید.

با استفاده از لیفتراک به عنوان مثال پاسخ شما ممکن است شبیه به این باشد :

- خطای انسانی

- خرابی شاخک (چنگال لیفتراک)

- نقص عملکرد موتور

سوال 3: چه عواملی باعث خرابی عملکرد (حالتهای خرابی) می شود؟

برای پاسخ به سوال 3 می توانید بر اساس لیست قبلی شکست ها (سوابق نگهداری و تعمیرات) عمل کنید :

- خطای انسانی - ناشی از آموزش ضعیف

- خرابی شاخک (چنگال لیفتراک) - ناشی از تعمیر و نگهداری ضعیف و / یا استفاده نامناسب اپراتور است

- نقص عملکرد موتور - ناشی از نگهداری و تعمیرات ضعیف موتور (تعویض روغن و غیره)

سوال 4: اگر هر شکست (خرابی) رخ دهد چه اتفاقی می افتد؟ (اثرات خرابی)

این سوال کاملاً ساده است. پاسخ شما باید نشان دهنده تأثیرات منفی خرابی هایی باشد که توصیف کرده اید. ممکن است چیزی شبیه به این باشد ( تجزیه و تحلیل حالت و اثرات FMEA ) :

- خطای انسانی : حوادث (شکستگی ، ریزش ، آسیب دیدگی انسان) ، کاهش بهره وری و غیره

- خرابی شاخک (چنگال لیفتراک) : آسیب به تجهیزات ، چرخه عمر ، حوادث (شکستگی ، ریختن ، آسیب دیدگی انسان) ، افزایش هزینه های کار و تعمیر ، کاهش بهره وری و غیره

- نقص عملکرد موتور : آسیب به تجهیزات ، افزایش هزینه های کار و تعمیر ، کاهش بهره وری و غیره

سوال 5: هر شکست از چه جهتی اهمیت دارد (پیامدهای شکست)؟

این موضوع بسیار شبیه سوال قبلی است ، اگرچه شما با توجه به تأثیرات منفی آن را تجزیه خواهید کرد، زیرا یک شکست می تواند اثرات منفی متعددی داشته باشد.

- افزایش هزینه های نیروی کار و تعمیرات - 25 دلار در ساعت و 500 دلار در میانگین قطعات

- خسارت تجهیزات - 800 دلار در هر حادثه به دلیل کوتاه شدن عمر مفید لیفتراک ها

- کاهش بهره وری - 300 دلار در ساعت به دلیل قطع تولید

- تصادفات (شکستگی ، ریختن ، آسیب دیدگی انسان) - نقض احتمالی ایمنی ، آسیب دیدگی کارمندان و کالاهای آسیب دیده. بالقوه هزار دلار در هر حادثه.

تقلیل اینها به اعداد واقعی به شما این امکان را می دهد تا هزینه های مربوط به خرابی ها را تخمین زده و پیش بینی کنید.

به عنوان مثال ، بگذارید بگوییم یک نقص در موتور رخ داده است که باعث 6 ساعت خرابی می شود. کل صورتحساب 150 دلار برای نیروی کار ، 500 دلار برای قطعات ، 800 دلار به دلیل کوتاه شدن عمر مفید و 1800 دلار برای کاهش بهره وری خواهد بود. این مبلغ در کل 3250 دلار برای هر بار خرابی در یک قطعه از تجهیزات کل است.

سوال 6: برای پیش بینی یا جلوگیری از هر شکست (کارهای پیشگیرانه و فواصل کار) چه باید کرد؟

اینجاست که ما می فهمیم چرا نگهداری و تعمیرات با محور قابلیت اطمینان مهم است. آیا می توانید پیشگیری یا پیش بینی را برای جلوگیری از آن هزینه های بزرگ غیرمنتظره و وقفه انجام دهید؟ آیا ارزش آن را دارد و اگر نه ، آیا باید از یک استراتژی تعمیر در زمان شکست استفاده کنید؟

با استفاده از مثال سوال 5 ، برای جلوگیری از خرابی 3250 دلاری چه کاری می توان انجام داد؟

بعد از اینکه تکنسین شما این مشکل را برطرف کرد ، آنها می دانند که چه چیزی باعث خرابی شده است. دانستن علت خرابی به شما امکان می دهد تا برای جلوگیری از تکرار خرابی ، برنامه ریزی پیشگیرانه مناسب را انجام دهید.

به عنوان مثال ، در نظر بگیرید که یک فیلتر مسدود شده باعث آسیب به موتور و منجر به خرابی تجهیز شده است. حالا ما می دانیم چه باید بکنیم. هر 3 ماه یکبار فیلتر را بهمراه روغن تعویض کنید تا روغن بتواند آزادانه عبور کرده و از خراب شدن موتور جلوگیری کند.

این راه حل همیشه به اندازه تعویض فیلتر دقیق نیست ، اما انجام تجزیه و تحلیل RCM به شما امکان می دهد داده ها را برای تصمیم گیری درصورتی که صرف منابع برای نگهداری و تعمیرات پیشگیرانه ارزش جلوگیری از خرابی را دارد ، بدست آورید. اگر اینگونه نباشد ، یک استراتژی تعمیر در زمان خرابی (واکنش پذیر) ممکن است بهتر نیاز شما را برآورده کند.

سوال 7: اگر یک کار پیشگیرانه مناسب پیدا نشود (اقدامات پیش فرض) چه باید کرد؟

این سوال گیج کننده تر از آنچه هست به نظر می رسد.

در اینجا روش دیگری برای بیان آن بکار می بریم:

اگر نمی توانید برنامه های نگهداری پیشگیرانه یا پیش بینی کننده را برای حل مشکل اجرا کنید ، آیا کار دیگری می توان انجام داد؟

مطمئناً اینجا فقط کمی فکر خلاقانه لازم است.

به عنوان مثال ، بگذارید بگوییم شما یک لیفتراک قدیمی دارید و تصمیم می گیرید بهترین گزینه این باشد که بگذارید تا زمانی که خراب نشده است، کار کند. با ایجاد فرایند اجاره لیفتراک یا قرض گرفتن لیفتراک از بخش دیگری می توانید از توقف تولید در هنگام خرابی لیفتراک جلوگیری کنید تا بهره وری خود را از دست ندهید. دستیابی به این راه حل ها اغلب وقتی با سایر افراد تیم خود (مانند تکنسین ها ، مدیریت ، کارکنان تولید یا سایر بخش ها) طوفان فکری می کنید ، بهترین انتخاب است.

این همان وضعیتی است که شکست غیر منتظره واقعاً چندان غیر منتظره نیست ، بنابراین می توانید راه حل را از قبل آماده کنید.

3. چگونه شرکت شما می تواند تغییرات را بر اساس تجزیه و تحلیل RCM انجام دهد؟

هنگامی که به سوالات بالا پاسخ دادید ، وقت آن است که شروع به اعمال تغییرات بر اساس نتایج تجزیه و تحلیل RCM نمایید.

از این مرحله ، شما تعیین خواهید کرد که چه برنامه ای برای نگهداری و تعمیرات تجهیزات لازم دارید. در اینجا خلاصه ای از رایج ترین استراتژی های نگهداری و نحوه اجرای آنها آورده شده است.

تعمیر در زمان خرابی / نت واکنشی

تعریف : انجام تعمیر تجهیز در زمان وقوع خرابی

مثال: اگر قبل از اینکه یک تکنسین را برای نگهداری از تجهیز بفرستید ، صبر کنید تا تجهیز شما خراب شود ، پس به نگهداری و تعیمرات واکنشی اعتقاد دارید. این نوع نگهداری، بیشترین هزینه را دارد اما هرگز به طور کامل قابل اجتناب نیست. همانطور که گفته شد ، نگهداری و تعمیرات اصلاحی زمان و مکان خود را دارد و با توجه به تجزیه و تحلیل نت با محوریت قابلیت اطمینان ، شما می دانید که چه زمانی به درستی از آن استفاده کنید.

نگهداری و تعمیرات پیشگیرانه

تعریف : کاری که به طور منظم و به صورت برنامه ریزی شده انجام می شود تا احتمال خرابی تجهیزات کمتر شود. نگهداری و تعمیرات پیشگیرانه در حالی که تجهیزات هنوز در شرایط کار هستند انجام می شود تا از خرابی غیرمنتظره جلوگیری شود.

در اینجا نحوه اجرای برنامه پیشگیرانه بطور نمونه آورده شده است:

مرحله 1. ماشین هایی را انتخاب کنید که به نگهداری و تعمیرات منظم نیاز داشته و هزینه تعویض / تعمیر بالایی دارند. برنامه ریزی برای نگهداری پیشگیرانه در این دارایی ها بیشترین بازدهی را برای شرکت شما فراهم می کند.

مرحله 2. برنامه نگهداری و تعمیرات را بر اساس نیاز دارایی تعیین کنید

هر دستگاه هر چند وقت یکبار به مراقبتهای پیشگیرانه معمول نیاز دارد؟ این اطلاعات را می توان در کتابچه راهنمای دستگاه یافت. اگر کتابچه راهنما ندارید ، به وب سایت سازنده مراجعه کنید زیرا آنها معمولاً یک نسخه آنلاین دارند.

مرحله 3. اطلاعات مربوطه را از همکاران و سرپرستان خود جمع آوری کنید. ممکن است لازم باشد با اعضای تیم تولید یا سایر کارمندان صحبت کنید تا درک درستی از چگونگی اجرای بهتر یک برنامه پیشگیرانه و بهترین زمان برای سرویس دهی به تجهیزات بدست آورید.

مرحله 4. نگهداری پیشگیرانه خود را به اجرا درآورید. اکنون شما باید تصمیم بگیرید که آیا می خواهید برنامه خود را به صورت دستی اجرا کنید یا می خواهید یک سیستم CMMS را اجرا کنید که می تواند فرآیندها را خودکار کند.

هنگامی که برنامه نگهداری پیشگیرانه به راحتی اجرا شد ، به آرامی شروع به اضافه کردن دارایی های دیگری کنید که از یک برنامه نگهداری پیشگیرانه خوب بهره مند می شوند. به مرور زمان ، تمام تجهیزات شما در برنامه نگهداری پیشگیرانه شما قرار می گیرند و شما مزایای آن را مشاهده خواهید کرد.

تعمیرات قابل پیش بینی (پیشگویانه)

تعریف: وضعیت تجهیزات را هنگام استفاده، از طریق سخت افزار و نرم افزاری که برای اندازه گیری کارایی یا ناهنجاری طراحی شده است ، نظارت یا پایش مبتنی بر وضعیت تجهیزات تعیین می کند. بازگشت سرمایه از طریق آگاهی دقیق از زمان مورد نیاز خدمات و تنها در صورت نیاز به سرویس تجهیزات به دست می آید. پیش بینی یا پیشگویی خرابی بسیار مقرون به صرفه است.

مطالعات مستقل توسط ISI ( انستیتوی اطلاعات علمی Institute for Scientific Information ) نشان داده است که نگهداری پیشگویانه می تواند کارهای تعمیر و نگهداری پیشگیرانه را 15٪ کاهش دهد و تأثیر کلی بر کاهش خرابی داشته باشد.

مثال: فرض کنید شما از تجهیزات تصویربرداری حرارتی (ترموگرافی) برای تعیین زمان نیاز به تعمیرات قطعات الکترنیکی تابلوهای برق استفاده می کنید. بازرسی بصری مشکلی مانند گرم شدن بیش از حد قطعات را نشان نخواهد داد. این مورد، یک نگهداری و تعمیرات پیش بینی شده است زیرا شما فقط در صورت نزدیک شدن به زمان خرابی در تجهیزات در طول زمان و با استفاده از طریق یک برنامه نگهداری پیشگیرانه ، تجهیز را تعمیر می کنید.

مراحل اجرای نت پیش بینانه(پیشگویانه):

نت پیشگویانه (پیش بینانه) نیاز به سخت افزار و نرم افزار دارد. در مثال بالا ، برای تعیین نیاز به تعمیر قطعات الکترونیکی ، یک دوربین تصویربرداری حرارتی و یک نرم افزار تصویربرداری حرارتی مورد نیاز است. اغلب ، سرمایه گذاری در این سخت افزارها و نرم افزارها می تواند هزینه اولیه بالایی داشته باشد. خوشبختانه شرکتهای فعال در زمینه نگهداری و تعمیرات پیشگویانه در سراسر دنیا رشد نموده و کاملا مقرون به صرفه هستند.

اگر آماده سرمایه گذاری سخت افزاری و نرم افزاری لازم هستید ، لیستی از تجهیزات را که می خواهید نگهداری پیش بینانه را روی آنها پیاده کنید، تهیه نمایید. پس از آن ، تحقیق کنید تا بفهمید برای هر تجهیز برای استفاده از تجهیزات پیش بینی کننده ، به چه مواردی نیاز دارید.

علاوه بر این ، تنظیم سنسورها بر روی تجهیزات و همگام سازی آنها با CMMS می تواند هزینه های کلی را تا حد زیادی کاهش دهد ، اگرچه سرمایه گذاری اولیه هنوز زیاد است.

اگر CMMS شما از یکپارچه سازی درستی برخوردار باشد ، قادر به برقراری ارتباط با حسگرها خواهد بود و به شما اطلاع می دهد که چه موقع و چند بار نیاز به انجام این کارهای پیش بینی نگهداری دارید.

در نتیجه

تعمیر و نگهداری با قابلیت اطمینان می تواند به شما کمک کند تا اهمیت تصمیمات مربوط به نگهداری دارایی های خود را ببینید. این روش تجزیه و تحلیل اثبات شده به شرکت شما در صرفه جویی در وقت ، پول و منابع کمک می کند ، که به نوبه خود سود شما را بهبود بخشد.

اگر می خواهید وضعیت نگهداری و تعمیرات خود را بهبود ببخشید ، CMMS ما را بررسی کنید تا بدانید چگونه می توانیم به شما کمک کنیم.