10 دلیل اصلی شکست برنامهریزی نگهداری و تعمیرات در کارخانهها

مقدمه

برنامهریزی نگهداری و تعمیرات (Maintenance Planning) نقش کلیدی در افزایش بهرهوری تجهیزات، کاهش توقفات ناخواسته و کنترل هزینههای عملیاتی دارد. با این حال، بسیاری از کارخانهها با وجود صرف زمان و هزینه، در اجرای موفق برنامهریزی نت ناکام میمانند.

در این مقاله، ۱۰ دلیل اصلی شکست برنامهریزی نگهداری و تعمیرات در کارخانهها را بررسی میکنیم؛ دلایلی که بر اساس تجربیات صنعتی و محتوای تخصصی Reliabilityweb استخراج شدهاند و شناخت آنها میتواند مسیر بهبود سیستم نت را هموار کند.

1- تعریف نادرست از برنامهریزی نگهداری و تعمیرات

یکی از رایجترین دلایل شکست برنامهریزی نت، برداشت اشتباه از مفهوم برنامهریزی است. برنامهریزی فقط ثبت دستورکار نیست؛ بلکه شامل آمادهسازی کامل منابع، اطلاعات فنی، ابزار، قطعات و الزامات ایمنی است.

زمانی که برنامهریزی بهدرستی درک نشود، کل سیستم نگهداری دچار ناکارآمدی میشود.

2 - نبود دادههای دقیق و قابل اعتماد

بدون دادههای صحیح، هیچ برنامهای موفق نخواهد بود. شاخصهایی مانند:

- زمان مفید کار تکنسینها (Wrench Time)

- نرخ خرابی تجهیزات

- زمان توقف تولید

پایه تصمیمگیری در برنامهریزی نگهداری هستند. ضعف در جمعآوری و تحلیل دادهها، برنامهریزی را به حدس و گمان تبدیل میکند.

3 - عدم استفاده از نرمافزار CMMS

کارخانههایی که هنوز از روشهای دستی یا فایلهای پراکنده استفاده میکنند، معمولاً در برنامهریزی شکست میخورند.

استفاده از سیستم مدیریت نگهداری و تعمیرات (CMMS) باعث:

- بهبود برنامهریزی

- افزایش شفافیت

- کاهش خطاهای انسانی

میشود و یکی از الزامات نت مدرن است.

4 - اشتباه گرفتن برنامهریزی با زمانبندی

برنامهریزی و زمانبندی دو فرآیند متفاوت هستند:

- برنامهریزی: آمادهسازی کار

- زمانبندی: تخصیص زمان اجرا

ادغام نادرست این دو، باعث اجرای ناقص دستورکارها و افزایش دوبارهکاری میشود.

5 - آموزش ناکافی تیم نگهداری

بدون آموزش مستمر، حتی بهترین برنامهها نیز شکست میخورند. برنامهریزان نگهداری باید با:

- استانداردهای تعمیرات

- تحلیل خرابیها

- اصول ایمنی

آشنا باشند تا برنامهها واقعبینانه و قابل اجرا شوند.

6 - غالب بودن تعمیرات واکنشی

وابستگی بیش از حد به تعمیرات اضطراری، دشمن اصلی برنامهریزی نگهداری است.

حرکت به سمت نگهداری پیشگیرانه و پیشبینانه باعث کاهش خرابیهای ناگهانی و افزایش اثربخشی برنامهریزی میشود.

7 - ضعف ارتباط بین تولید و نگهداری

عدم هماهنگی بین واحد تولید و نت باعث تأخیر در اجرای برنامهها میشود. ارتباط شفاف، جلسات مشترک و تعریف اهداف یکسان، نقش مهمی در موفقیت برنامهریزی دارد.

8 - ناکارآمدی برنامههای نگهداری پیشگیرانه

داشتن PM بهتنهایی کافی نیست. اگر برنامههای پیشگیرانه:

- بازبینی نشوند

- نتایج آنها تحلیل نشود

عملاً به افزایش بهرهوری کمکی نخواهند کرد.

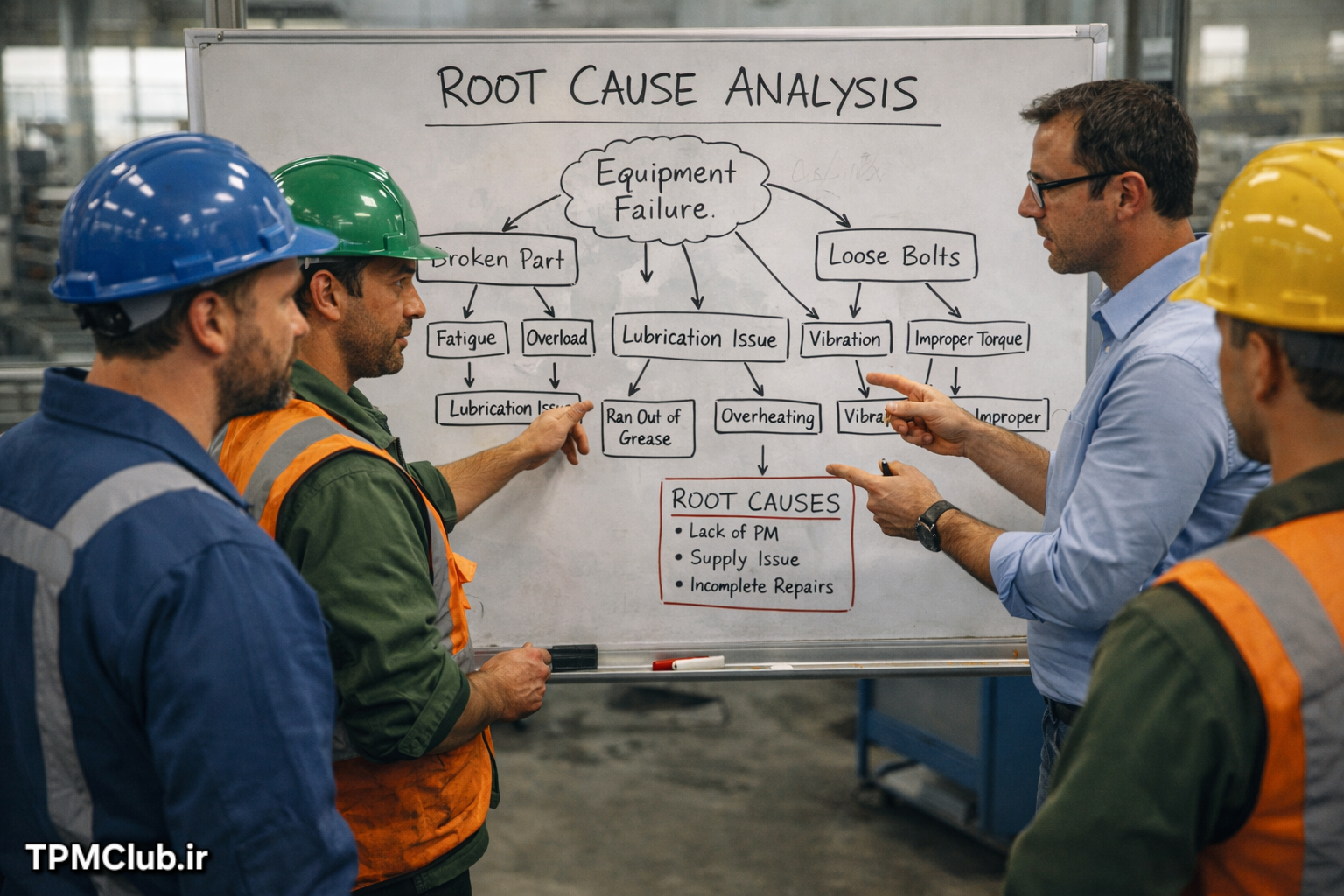

9 - نادیده گرفتن تحلیل ریشهای خرابی (RCA)

بدون RCA، مشکلات دائماً تکرار میشوند. تحلیل ریشهای خرابیها کمک میکند علت اصلی شناسایی شده و اقدامات اصلاحی مؤثر تعریف شوند.

10 - نبود فرهنگ بهبود مستمر

برنامهریزی نگهداری یک فرآیند ایستا نیست. سازمانهایی که بازخورد، KPI و بهبود مستمر را جدی نمیگیرند، به مرور کارایی برنامههای خود را از دست میدهند.

نتیجهگیری (SEO Optimized Conclusion)

شکست برنامهریزی نگهداری و تعمیرات معمولاً نتیجه یک عامل واحد نیست، بلکه ترکیبی از ضعف مدیریتی، کمبود داده، آموزش ناکافی و نبود فناوری مناسب است. با شناسایی این ۱۰ عامل کلیدی و اصلاح آنها، کارخانهها میتوانند بهرهوری تجهیزات را افزایش داده، هزینههای نت را کاهش دهند و به پایداری عملیاتی دست یابند.

برای راه اندازی و ارتقاء هرچه بهتر سیستم مدیریت نت در سازمان خود می توانید از فرم های زیر استفاده نمایید :

فرم زمانبندی سالیانه اجرای برنامه های PM ماشین آلات و تجهیزات

فرم درخواست خدمات فنی (درخواست تعمیرات)

فرم ثبت سوابق تعمیرات اضطراری تجهیزات

چک لیست نت روزانه و هفتگی اپراتوری تجهیزات

چک لیست نت روزانه و هفتگی اپراتوری تجهیزات

چک لیست بازدید pm دوره ای ماشین آلات و تجهیزات

چک لیست برنامه روانکاری دوره ای ماشین آلات و تجهیزات

چک لیست مدارک موجود در پرونده تجهیزات

چک لیست PM ماهیانه و سالیانه تجهیزات

فرم شناسنامه ماشين آلات و تجهيزات

فرم زمانبندی سالیانه اجرای برنامه های PM ماشین آلات و تجهیزات

دیدگاه خود را بنویسید