پایش وضعیت تجهیزات چیست و چگونه از خرابی ناگهانی جلوگیری میکند؟

مقدمه

در دنیای صنعتی امروز، خرابی ناگهانی تجهیزات میتواند هزینههای سنگین مالی، توقف تولید و حتی خطرات ایمنی جدی به همراه داشته باشد. به همین دلیل، سازمانها به دنبال روشهایی هوشمندانه برای پیشگیری از این اتفاقات هستند. یکی از مؤثرترین این روشها، پایش وضعیت تجهیزات (Condition Monitoring) است.

پایش وضعیت به کمک دادهها و تحلیلهای فنی، امکان شناسایی مشکلات پیش از وقوع خرابی را فراهم میکند و نقش کلیدی در نگهداری و تعمیرات پیشگیرانه و پیشبینانه دارد.

پایش وضعیت تجهیزات چیست؟

پایش وضعیت تجهیزات مجموعهای از تکنیکها و فرآیندهاست که با اندازهگیری و تحلیل پارامترهای فیزیکی تجهیزات، سلامت آنها را بهصورت مداوم یا دورهای بررسی میکند.

هدف اصلی این روش:

- تشخیص زودهنگام عیوب

- پیشبینی زمان خرابی

- جلوگیری از توقفهای ناخواسته

به بیان ساده، پایش وضعیت به شما میگوید تجهیزات در چه وضعیتی هستند و چه زمانی نیاز به تعمیر دارند.

چرا پایش وضعیت تجهیزات اهمیت دارد؟

اهمیت پایش وضعیت زمانی مشخص میشود که آن را با روشهای سنتی مقایسه کنیم. در تعمیرات واکنشی، خرابی اتفاق میافتد و سپس اقدام انجام میشود؛ اما در پایش وضعیت:

❌ خرابی ناگهانی کاهش مییابد

⏱️ زمان توقف خطوط تولید به حداقل میرسد

💰 هزینههای تعمیرات کاهش پیدا میکند

🛡️ ایمنی کارکنان افزایش مییابد

📈 عمر مفید تجهیزات بیشتر میشود

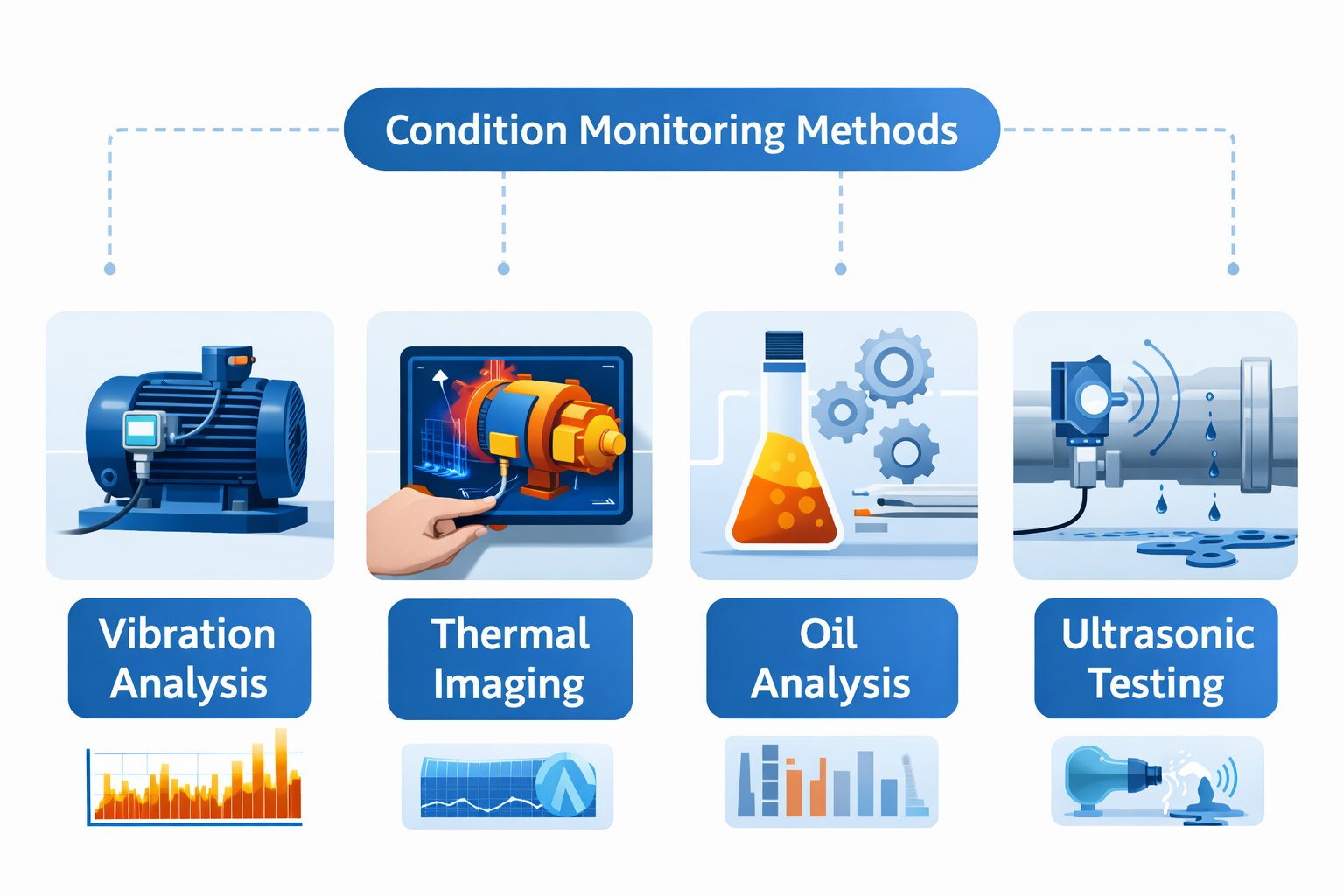

روشهای رایج پایش وضعیت تجهیزات

بسته به نوع تجهیز و صنعت، روشهای مختلفی برای پایش وضعیت استفاده میشود:

1. آنالیز ارتعاشات

یکی از پرکاربردترین روشها برای تجهیزات دوار مانند:

- موتورهای الکتریکی

- پمپها

- فنها و کمپرسورها

این روش میتواند مشکلاتی مانند نابالانسی، ناهممحوری و خرابی یاتاقانها را شناسایی کند.

2. ترموگرافی (تصویربرداری حرارتی)

در این روش، دمای سطح تجهیزات بررسی میشود. افزایش غیرعادی دما میتواند نشانهای از:

- اتصالات الکتریکی معیوب

- اصطکاک بیش از حد

- اضافهبار مکانیکی

باشد.

3. آنالیز روغن

با بررسی نمونه روغن، میتوان به اطلاعات ارزشمندی درباره:

- سایش قطعات داخلی

- آلودگیها

- کیفیت روانکار

دست یافت.

4. پایش صوت و اولتراسونیک

این روش برای تشخیص نشتیها، خرابی بلبرینگها و مشکلات الکتریکی بسیار مفید است.

پایش وضعیت چگونه از خرابی ناگهانی جلوگیری میکند؟

پایش وضعیت با جمعآوری دادههای واقعی از عملکرد تجهیزات، امکان تشخیص تغییرات غیرعادی را فراهم میکند. این تغییرات معمولاً قبل از خرابی کامل ظاهر میشوند.

فرآیند جلوگیری از خرابی به این شکل است:

1- ثبت دادهها (ارتعاش، دما، صدا و ...)

2- تحلیل روند تغییرات

3- شناسایی علائم اولیه خرابی

4- برنامهریزی تعمیر در زمان مناسب

در نتیجه، تعمیرات هدفمند، بهموقع و کمهزینه انجام میشوند و از توقف ناگهانی جلوگیری میشود.

تفاوت پایش وضعیت با نگهداری و تعمیرات سنتی

روش | زمان تعمیر | هزینه | ریسک خرابی |

تعمیرات واکنشی | بعد از خرابی | بالا | بسیار زیاد |

تعمیرات دورهای | طبق زمانبندی ثابت | متوسط | متوسط |

پایش وضعیت | بر اساس وضعیت واقعی | کم | بسیار کم |

پایش وضعیت تجهیزات در چه صنایعی کاربرد دارد؟

پایش وضعیت تقریباً در تمام صنایع قابل استفاده است، از جمله:

- صنایع نفت، گاز و پتروشیمی

- نیروگاهها

- صنایع فولاد و سیمان

- کارخانجات تولیدی

- سیستمهای حملونقل و ریلی

نقش پایش وضعیت در نگهداری و تعمیرات پیشبینانه

پایش وضعیت، پایه اصلی نگهداری و تعمیرات پیشبینانه (Predictive Maintenance) است. با استفاده از دادهها و حتی هوش مصنوعی، میتوان زمان دقیق خرابی را پیشبینی و از تصمیمات حدسی جلوگیری کرد.

جمعبندی

پایش وضعیت تجهیزات یک رویکرد هوشمندانه و دادهمحور برای افزایش قابلیت اطمینان تجهیزات و کاهش هزینههای نگهداری است. این روش با شناسایی زودهنگام عیوب، از خرابیهای ناگهانی جلوگیری کرده و بهرهوری سازمان را بهطور قابلتوجهی افزایش میدهد.

اگر به دنبال کاهش توقف تولید، افزایش عمر تجهیزات و مدیریت بهینه نگهداری هستید، پایش وضعیت یک انتخاب ضروری است.

- تفاوت پایش وضعیت و تعمیرات سنتی

- روش های پایش وضعیت در صنعت

- نقش پایش وضعیت در جلوگیری از خرابی تجهیزات

- پایش وضعیت تجهیزات چگونه کار می کند

- افزایش عمر تجهیزات

- تعمیرات هوشمند

- آنالیز روغن تجهیزات

- ترموگرافی صنعتی

- آنالیز ارتعاشات

- کاهش توقف تولید با پایش وضعیت

- تشخیص زودهنگام خرابی تجهیزات

- مزایای پایش وضعیت تجهیزات

- روش های پایش وضعیت تجهیزات

- جلوگیری از خرابی ناگهانی تجهیزات

- پایش وضعیت تجهیزات چیست

- پایش وضعیت صنعتی

- سلامت تجهیزات صنعتی

- Condition Monitoring

- خرابی ناگهانی تجهیزات

- پایش وضعیت ماشین آلات

- پایش وضعیت تجهیزات صنعتی

- پایش وضعیت تجهیزات

- قابلیت اطمینان تجهیزات

- نگهداری و تعمیرات پیش بینانه

- نگهداری و تعمیرات پیشگیرانه

- مدیریت نگهداری و تعمیرات

دیدگاه خود را بنویسید